Сколько стоит ошибка в складском учёте: кейс, как компания сократила ошибки на 80%

Пересортица, недостачи, срочные переучёты, срывы отгрузок и недовольные клиенты — для многих компаний это выглядит как фоновый шум, неизбежные издержки склада. Ошибки в складском учёте часто воспринимают как мелкие технические нестыковки. И в таких случаях сотрудники обычно разводят руками, говоря что где-то что-то не сошлось, разберёмся на инвентаризации или в следующий раз будем внимательнее. Но если остановиться и честно посчитать, будет очевидно, что ошибки в складском учёте — это одна из самых дорогих статей скрытых убытков. Они напрямую съедают прибыль, замедляют рост и искажают управленческие решения.

А вы считали, во сколько обходится одна ошибка на вашем складе?

Невидимый убыток: из чего складывается стоимость ошибки на складе

Стоимость ошибки — это не только сумма недостачи в отчёте. Реальные потери всегда больше и складываются из нескольких уровней.

Прямые финансовые потери

Это самый очевидный слой:

- списание недостач и излишков;

- порча товара из-за неправильного хранения или «потерянных» остатков;

- просрочка, которую не заметили вовремя из-за неточных данных.

Даже 1–2% расхождений при оборотном складе могут превращаться в сотни тысяч рублей в год.

Потери времени и производительности

Когда данные в учёте не совпадают с реальностью, сотрудники начинают искать:

-

87%

видят результат в первый месяц

видят результат в первый месяц -

31%

среднее сокращение издержек

среднее сокращение издержек -

42%

рост скорости операций

рост скорости операций -

18%

увеличение оборота

увеличение оборота

- где фактически лежит товар;

- почему по системе он есть, а на полке — нет;

- кто и когда его переместил.

Логисты, кладовщики и менеджеры тратят часы на «расследования», ручные сверки и внеплановые пересчёты. Это время не создаёт ценность, но оплачивается бизнесом.

Риски для клиентов и репутации

Ошибки в учёте почти всегда выходят наружу:

- недокомплект отгрузки;

- отправка не того товара;

- срыв сроков поставки.

Для клиента это выглядит просто: «компания не справляется». Один-два таких случая — и лояльность падает, даже если цена и продукт хорошие.

Неправильные управленческие решения

Самый опасный эффект — искажённая картина бизнеса:

- закупают лишнее, потому что «по системе не хватает»;

- не закупают нужное, потому что «по системе есть»;

- неверно планируют производство и загрузку склада.

Ошибочные данные приводят к ошибочным решениям, а их цена всегда выше, чем цена одной недостачи.

Кейс: предыстория компании «Вектор»

Чтобы показать реальный масштаб проблемы, разберём практический кейс.

Компания «Вектор» — производитель и дистрибьютор оборудования для инженерных систем.

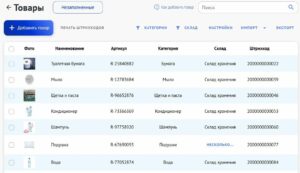

Склад — около 1 800 м², ассортимент — порядка 2 500 SKU. Учёт вёлся в 1С, но без штрихкодирования, с большим объёмом ручного ввода и Excel-таблиц «для удобства».

Как проявлялись ошибки

Проблемы накапливались постепенно:

- ежемесячные инвентаризации показывали расхождения 3–5% от остатка;

- клиенты регулярно жаловались на недокомплект поставок;

- логисты тратили до 30% рабочего времени на поиск товара и выяснение расхождений;

- склад работал «на ощущениях», а не на данных.

Последняя капля

Ситуация стала критичной, когда из-за отсутствия компонента, который «по системе был», сорвался крупный контракт. Компания получила штраф и едва не потеряла ключевого клиента. Именно тогда стало понятно: проблема не в людях, а в системе учёта.

Систематизируйте работу вашего склада

- 4 шаблона для ежедневного учета движения товаров, материалов и операций на складе

- 4 шаблона для анализа состояния, эффективности и стоимости товарных запасов

- 2 шаблона для стратегического планирования закупок, управления бюджетами и оценки внешних партнеров

Решение: не просто программа, а смена процесса

Компания не стала «чинить» старую схему. Было принято решение убрать ручной ввод и снизить влияние человеческого фактора.

Что сделали по шагам

- Анализ процессов

Разобрали, где именно возникают ошибки: при приёмке, перемещениях, сборке заказов. - Внедрение штрихкодирования

Промаркировали все остатки и места хранения. Любое действие с товаром стало возможно только через сканирование. - Обучение персонала

Ввели жёсткое правило: приёмка, перемещение, отгрузка — только со сканером. Никаких «потом занесу». - Регламенты и ответственность

Чётко закрепили, кто и за что отвечает. Ошибка перестала быть абстрактной.

Ключевой принцип: автоматизация ручного ввода данных, а не просто установка нового софта.

Результаты: цифры, которые изменили экономику склада

Через несколько месяцев после внедрения компания зафиксировала измеримые изменения.

Основные показатели

- Сокращение ошибок в складском учёте на 80%

Расхождения снизились с ~5% до ~1%. - Скорость приёмки и отгрузки выросла на 40%

Сотрудники перестали «думать и проверять», процесс стал линейным. - Инвентаризация стала быстрее в 4 раза

Из многодневного процесса — в управляемую процедуру. - Количество клиентских претензий практически сошло к нулю.

- Экономия на списаниях — около 250–300 тыс. рублей в месяц.

Окупаемость

Инвестиции в оборудование и внедрение окупились менее чем за 8 месяцев — только за счёт сокращения прямых и косвенных потерь.

Практические выводы: почему ошибки — это управляемая проблема

Этот кейс наглядно показывает:

ошибки в складском учёте — не «издержки роста» и не вопрос дисциплины. Это следствие процессов, в которых слишком много ручных операций и слишком мало контроля.

Хорошая новость в том, что сокращение ошибок на складе возможно без революций и с понятной экономикой.

С чего начать: короткий чек-лист

Если вы не готовы к масштабным изменениям прямо сейчас, начните с малого:

- посчитайте, во сколько вам обходится 1% ошибки на складе;

- посмотрите, где ввод данных происходит вручную;

- введите правило обязательной фиксации всех движений;

- начните с маркировки самых проблемных групп товара.

Часто уже эти шаги показывают, что стоимость ошибки на складе значительно выше, чем кажется. А значит, инвестиции в порядок — это не расходы, а быстрый способ вернуть прибыль под контроль.